Ze starých baterií se stanou nové

Ze starých baterií se stanou nové

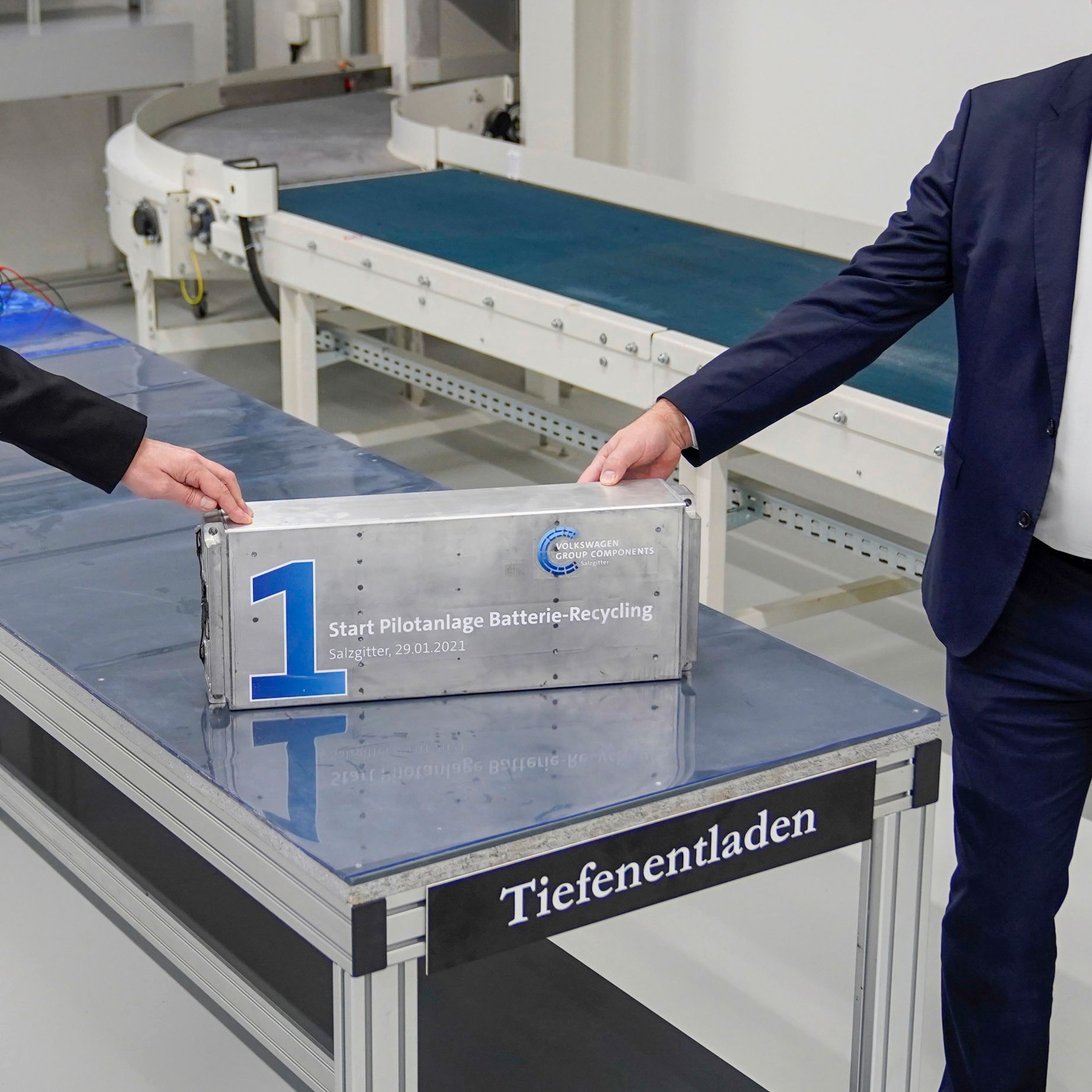

V Salzgitteru se rodí budoucnost akumulátorů pro elektromobily. Aktuálně se tam rozjíždí pilotní projekt recyklace baterií, díky kterému by v budoucnu mohly nové akumulátory z devadesáti procent vznikat z těch použitých.

Životní cyklus baterií se neustále prodlužuje. I díky tomu u elektrických modelů můžeme poskytovat záruku, že po osmi letech užívání nebo ujetí 160 000 kilometrů bude mít baterie stále minimálně 70 % původní kapacity. Akumulátory lze také při poklesu kapacity repasovat, vyměnit opotřebované části a znovu je využít. Ale tím to nekončí.

Baterie, která už na pohánění elektromobilu nestačí, ještě není na odpis. Někdy se nemusí měnit celá a stačí výměna nefunkčních článků, což nakonec vyjde uživatele podstatně levněji. I zcela vyřazené akumulátory však jsou žádanými komponenty - velké využití nachází ve stacionárních systémech ukládání energie, lze je snadno propojovat do velkých bateriových polí a mohou se uplatnit i v instalacích sloužících celým městům. Vyřazené autobaterie dnes také najdeme v manipulační technice nebo v autonomních robotických vozech ve velkých skladech.

Baterie je možné repasovat, částečně vyměnit i znovu využít

Ať se ale s baterií pracuje jakkoliv, časem se dostane na konec svého životního cyklu a nastoupí nutnost recyklace. Ta dosud narážela na několik problémů. Baterie jsou konstrukčně velmi složité, a tím pádem náročné na demontáž. Mechanicky rozebírat sérii článků propojených do akumulátoru je tak pracné, že většina recyklací dosud probíhala v tavicí peci. "Pyrometalurgická metoda" je ale málo účinná, takže po sečtení všech nákladů a ztrát se více vyplatilo těžit suroviny a vyrábět baterie nové.

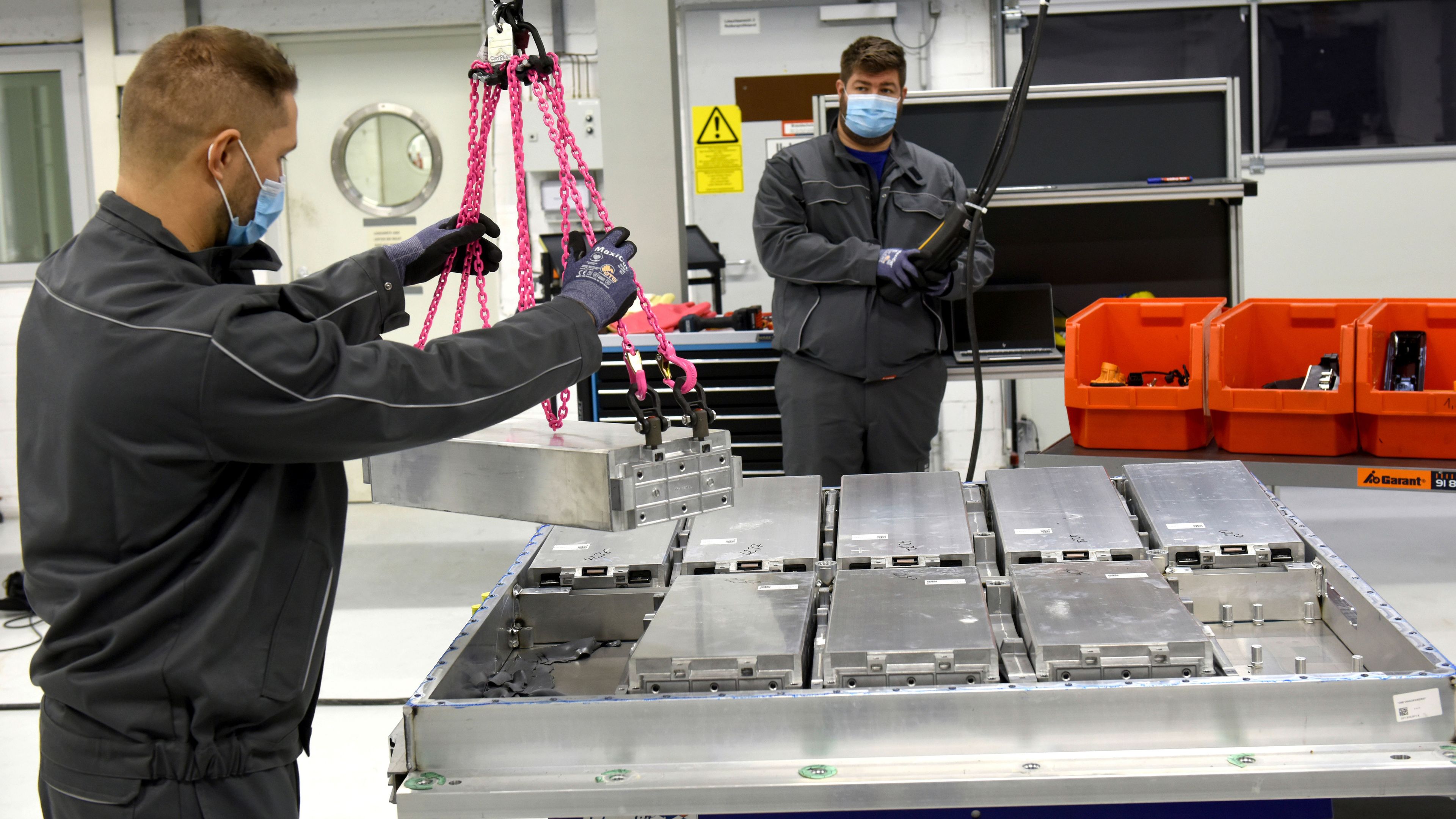

Jeden ze závodů, který recyklaci chce posunout na novou úroveň, vzniká v německém Salzgitteru. Tam roste zbrusu nová továrna, která bude společným podnikem automobilky Volkswagen a švédského specialisty na baterie Northvolt AB. Její vznik inicioval výzkum Technické univerzity v Brunšviku, který testoval několik možných postupů recyklace, až v roce 2011 vznikla metoda zvaná LithoRec. Jak funguje? Na začátku procesu je mechanická fáze. Akumulátor je rozebrán, hliníkové šasi, měděné kabely a plastové díly jsou vráceny zpátky do výroby. Zbylý bateriový modul je pak v ochranné atmosféře rozdrcen a spolu s unikajícími tekutinami a elektrolytem přeměněn na granulát. Ten po vyschnutí prochází soustavou třídicích sít a magnetických separátorů, které z něj odebírají jednotlivé prvky, až zbude jemný černý prach. V něm obsažené složky - především grafit, lithium, mangan, kobalt a nikl - se oddělují chemickým procesem hydrometalurgické separace a opět putují do výroby nových baterií. Vzhledem k tomu, že technologie se vyvíjí už deset let, mohla se pečlivě testovat, zdokonalovat a aplikovat na velké objemy průmyslové výroby. Desetiletý náskok se ukázal jako obrovská výhoda. Jak říká Marko Gernuks, vedoucí sekce Life Cycle Optimization: "Před deseti lety jsme nezačali příliš brzo, ale právě včas. Dnes díky tomu můžeme nastartovat proces, který je jak ekonomicky, tak ekologicky udržitelný."

Cílem je, aby většina baterií vznikala z recyklovaných materiálů

"Naším cílem je vytvoření cirkulárního procesu, ve kterém bude vznikat více než 90 % všech baterií z recyklovaných materiálů," říká Thomas Tiedje, vedoucí oddělení technického plánování, a dodává, že po dokončení optimalizace bude recyklace ekonomicky výhodnější než výroba baterií z primárních materiálů. Uhlíková stopa každého vyrobeného vozu pak také klesne o celou tunu CO₂ a vyřazený akumulátor se promění z problematického odpadu na cennou komoditu. Projekt se aktuálně nachází v pilotní fázi a během ní bude linka recyklovat ročně až 3 600 baterií. Jakmile dosáhne plné kapacity, bude odzkoušená technologie rozšířena do dalších závodů.